Ah… Aún recuerdo mi época de novato, haciendo mis circuitos en placas perforadas, en Internet queda mucha evidencia de esos días, pero no fue sino hasta que la fuerza del bullying de los más experimentados y maestros que me llevaron a aprender a hacer mis propios impresos hasta desarrollar mi propia técnica; y me di cuenta de que era cosa más de maña que teoría…

Primero conozcamos los materiales de las placas disponibles en el mercado.

FR1-FR4 (FR = Flame Retardent)

FR1 es básicamente lo mismo que FR2. FR1 tiene un TG más alto de 130°C en lugar de 105°C para FR2. Algunos fabricantes de laminado que producen FR1 pueden no producir FR2 ya que el costo y el uso son similares y no es rentable para ambos.

FR1 es básicamente lo mismo que FR2. FR1 tiene un TG más alto de 130°C en lugar de 105°C para FR2. Algunos fabricantes de laminado que producen FR1 pueden no producir FR2 ya que el costo y el uso son similares y no es rentable para ambos.

FR3 también es básicamente FR2. Pero en lugar de resina fenólica utiliza un aglutinante de resina epoxi.

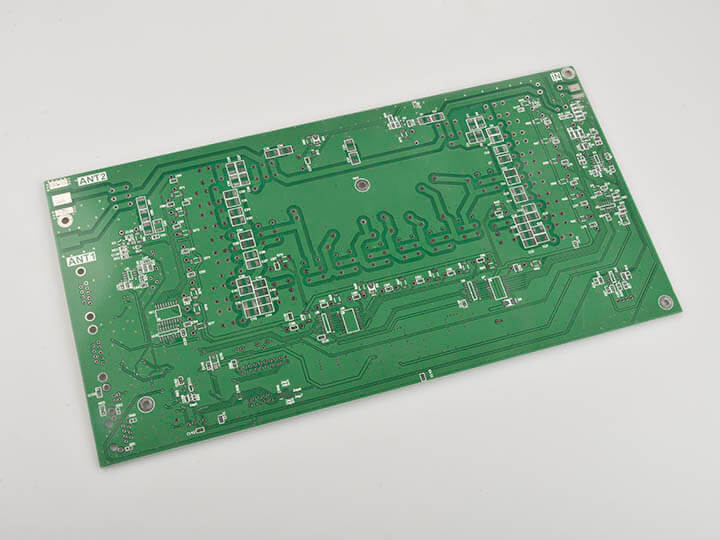

FR4 es un laminado epoxi de fibra de vidrio. Es el material de PCB más comúnmente utilizado. 1.60 mm (0.062 pulgadas). FR4 usa 8 capas de material de fibra de vidrio. La temperatura ambiente máxima está entre 120 o y 130 o C, dependiendo del grosor.

En China, FR4 es el material base de PCB más utilizado, el siguiente es FR1 y FR2. Pero FR1 y FR2 se usan generalmente para PCB de 1 capa porque no son buenos para pasar a través de los agujeros. FR3 no se recomienda para construir PCB multicapa. FR4 es la mejor selección. FR4 es ampliamente utilizado porque es bueno hacer de PCB de una capa a capas múltiples. Con solo FR4, las compañías de PCB pueden fabricar todo tipo de PCB, lo que hace que la administración y el control de calidad sean mucho más fáciles, ¡y eventualmente puede reducir el costo.

CEM-1 y CEM -3

CEM-1 Material compuesto compuesto por superficies de tejido de vidrio tejido y núcleo de papel combinado con resina epoxi. Principalmente utilizado en la industria de placas de circuito impreso. Perforación fácil y excelentes propiedades eléctricas y mayor resistencia a la flexión que las calidades basadas en papel. CEM-1 proporciona excelentes propiedades mecánicas y eléctricas, y perforaciones de hasta .093 «.

CEM-3 es muy similar a FR4. En lugar de tela de vidrio tejida se usa un tipo de «moscas». CEM-3 tiene un color blanco lechoso y es muy suave. Es un reemplazo completo para FR4 y tiene una participación de mercado muy grande en Asia. Es un tipo de material de vidrio recubierto de cobre epoxy ignífugo, generalmente se usa en electrónica con tableros de PCB de doble cara y multicapa. Y CEM-3 es un nuevo material de sustrato de circuito impreso desarrollado basado en FR-4. En los últimos años, CEM-3 se utiliza para reemplazar FR-4 en Japón, incluso más que la dosis FR-4.

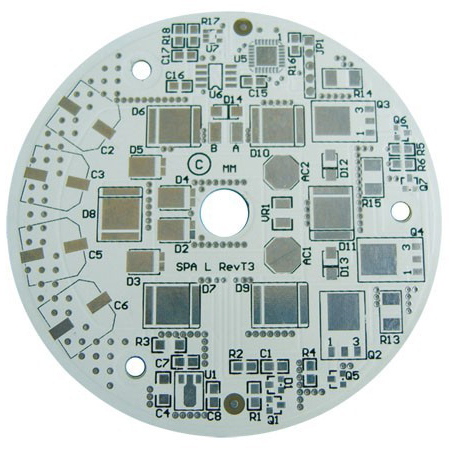

Núcleo de aluminio

Como PCB de núcleo metálico de aluminio significa que el material base para PCB es metal, pero no es normal FR4 / CEM1-3, etc., y actualmente lo que el metal utilizado es aluminio, aleación de cobre. Se utilizan PCB con núcleo metálico de aluminio en lugar de los tradicionales PCB FR4 o CEM3 debido a la capacidad de disipar el calor de manera eficiente de los componentes. Esto se logra mediante el uso de una capa dieléctrica térmicamente conductiva.

Flex y Rigid-flex.

Los circuitos impresos flexibles y rígidos se han vuelto cada vez más populares debido a sus aplicaciones únicas. Los tableros de circuitos Flex y Rigid-flex pueden hacer lo que las placas de circuito rígidas estándar normales no pueden hacer. Pueden doblarse, torcerse y envolverse alrededor del área de embalaje apretada / pequeña.

Herramientas y equipos

Bien, ya los aburrí suficiente, ahora conozcamos las herramientas y equipos que necesitaremos para realizar nuestros impresos artesanales con el mejor acabado posible.

Lo primero y primordial que van a necesitar es una impresora láser, hace varios años compré una HP P1102W y la verdad es que no me puedo quejar…

Lo segundo primordial es una plancha para ropa, cabe destacar que no usen la misma plancha que usan actualmente para la ropa, el papel deja residuos sobre la superficie de la plancha que pueden manchar la ropa.

También necesitaremos un rotary tool para cortar y perforar el PCB, yo tengo uno chino de padres desconocidos desde hace años y me ha salido bien.

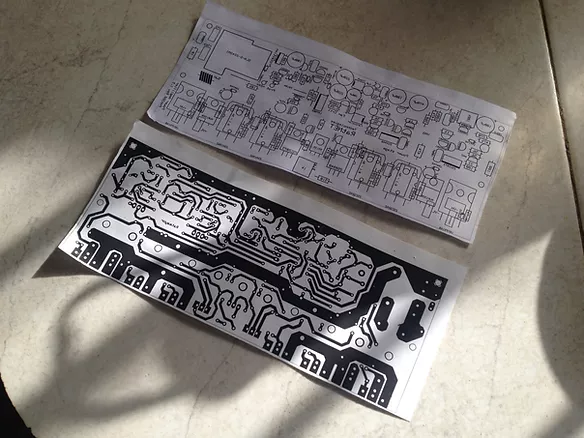

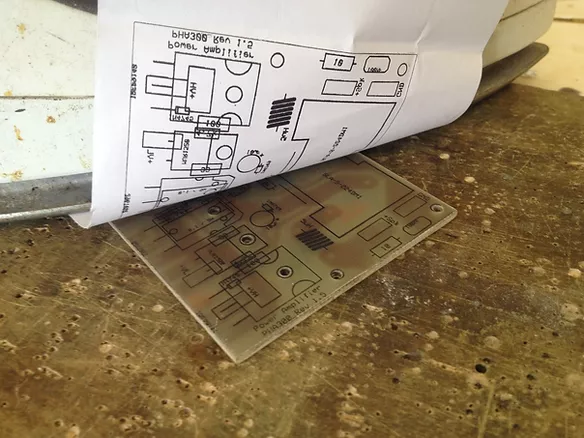

Teniendo todas estas herramientas, podemos comenzar a hacer nuestros propios PCBs, antes debes tener el diseño ya terminado, si no sabes como hacerlo, puedes echarle un vistazo a este post: Tutorial Básico de ExpressPCB

Yo personalmente uso papel brillante para el lado del cobre, algunos lo llaman papel de revista, otros papel glasé o papel glossy del más fino que pueda encontrar en las papelerías y para la parte de la serigrafía, para esto necesitan ser impresos con tóner, con tinta no funciona.

Antes de planchar el papel sobre la placa, se debe lijar con una lija de grano 240 para eliminar impurezas y para crear una superficie en donde el toner pueda adherirse.

Se debe lijar en una sola dirección para que quede uniforme y se debe tener especial cuidado en los bordes y las esquinas.

Antes de planchar, tanto la placa como el papel deben estar libres de polvo, de lo contrario el tóner no se fijará bien o podría pasar que un granito de polvo se quede atrapado entre el papel y la plancha y cuando se pase, rompa el papel…

Es importante saber que para el momento de planchar, la plancha debe estar MUY CALIENTE, para que el toner pueda derretirse un poco y fijarse a la placa. Yo paso primero la plancha muy suavemente sin que el papel se mueva para que el toner y el papel se vayan fijando a la placa, cuando todo el papel se ha quedado pegado de la placa, comienzo a hacer presión y se sabrá que ya está listo cuando el papel se comience a transparentar.

Estando la placa aún muy caliente, con mucho cuidado la arrojo a un envase con agua para que los poros del cobre se cierren y el toner se fije mejor, y para que el papel se debilite y sea más fácil de retirar.

El proceso es algo lento, yo lo dejo de 10 a 15 minutos para que el papel se ablande completamente y se pueda despegar sin desprender el toner.

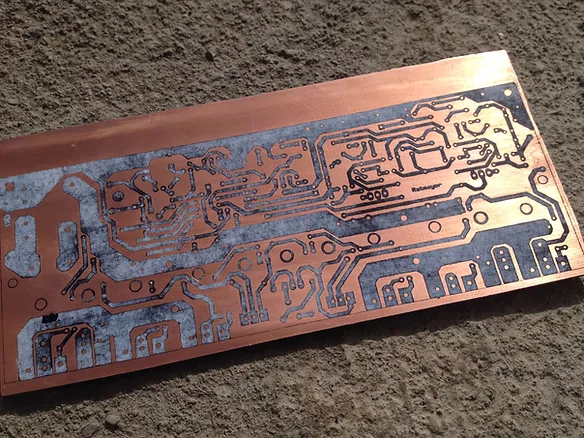

Cuando el papel ya está debilitado por el agua se le puede retirar fácilmente con los dedos, y para quitar el resto con solo pasar la yema de los dedos debería poder quitarse sin complicaciones..

Ya retirado todo el papel, solo basta chequear que no queden residuos de papel atrapados entre las pistas y en os círculos de los pads, y corregir dado sea el caso, con un roturador negro indeleble donde se haya caído el toner.

Antes de acidificar la placa, se deben de cortar los bordes sobrantes de la placa, para evitar que el ácido «coma» más de lo necesario, yo uso un método un poco eh… ¿Agresivo? para cortar los PCBs…

Luego de cortar, sumerjamos la placa en el ácido de su preferencia, yo uso cloruro férrico, pero hay quienes usan soda caustica, percloruro de amonio, ácido muriático, agua fuerte, etc.

Cuenta la leyenda que si calientas el cloruro férrico, este actúa más rápido…

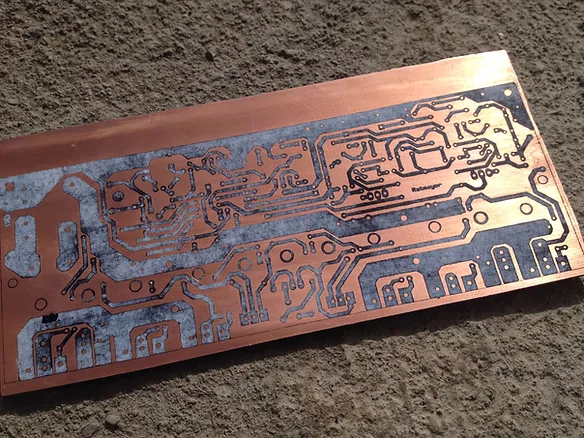

Luego que el ácido haga su trabajo con el cobre, hay que detener el ataque con agua para que no siga «comiéndose» el cobre y después, se retira el toner usando una esponja de alambre de las que se usa para limpiar la cocina.

Para evitar la oxidación, yo lijo el cobre con una lija 320, luego le paso una lija 600 y por último le saco brillo pasándole un papel común y corriente, esto le dará al PCB un excelente acabado brillante.

Para planchar la serigrafía debemos lijar uniformemente la cara donde vamos a planchar la serigrafía. Se debe colocar del lado del cobre un papel para protegerlo, ya que no podremos tocarlo para evitar que se oxide y debamos repetir el proceso de pulitura del cobre.

Antes de planchar, se deben perforar las guías o agujeros de sujeción de la placa para poder ubicar bien la cara con las nomenclaturas. Podrán usar esta misma técnica para planchar placas de doble cara.

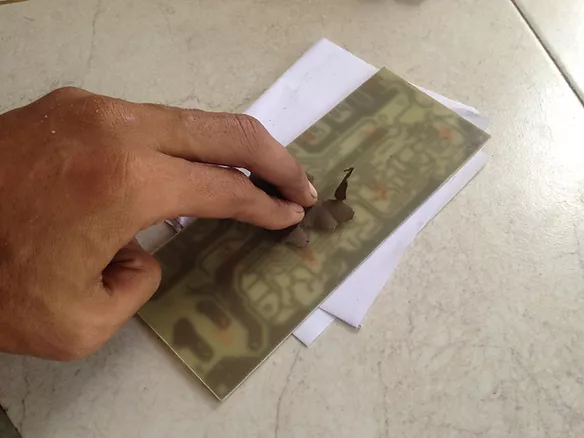

Ahora procedemos a planchar el papel con las nomenclaturas sobre la placa, tal como en el proceso anterior, primero un planchado suave para que el papel se adhiera al circuito y luego hacemos presión hasta que el papel se transparente.

La diferencia es que esta vez no usaremos agua para retirar el papel, sino que usaremos el calor de la plancha para retirarlo poco a poco.

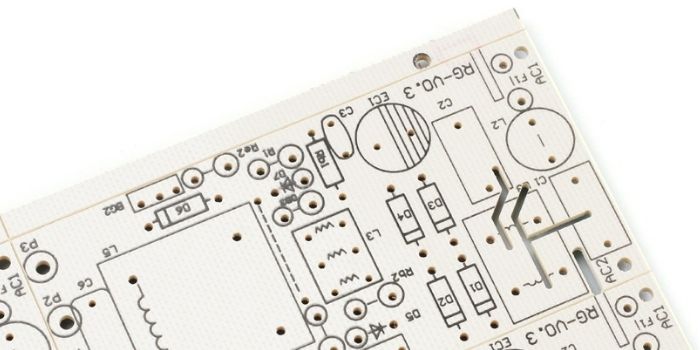

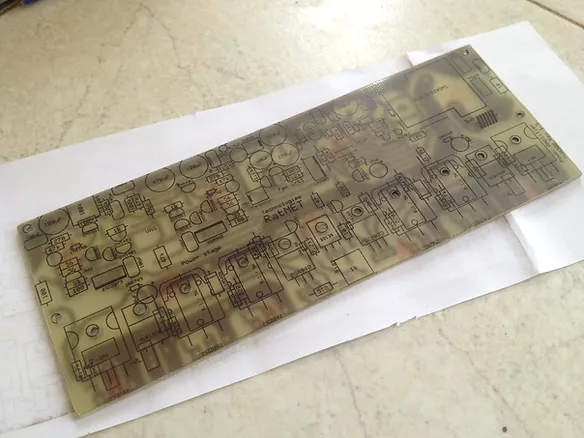

Terminado el planchado de las nomenclaturas, en teoría debería quedar así:

Ahora solo resta esperar a que la placa se enfríe por si sola y aplicar una capa muy fina de epóxico protector para el cobre y así podamos manipular la placa libremente.

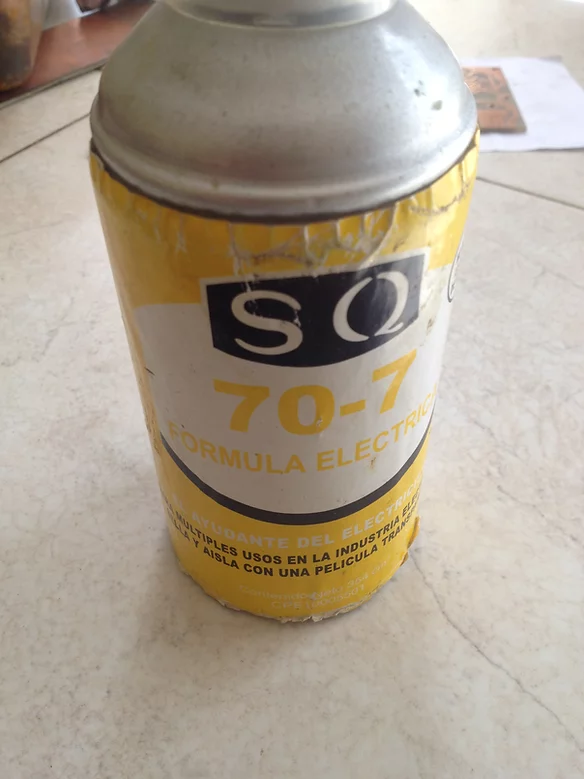

Personalmente yo uso el SQ 70-7, más no se si habrá algo parecido en otros países; sin embargo, hay quienes usan flux natural (resina de árbol diluida en alcohol) para proteger sus PCBs.

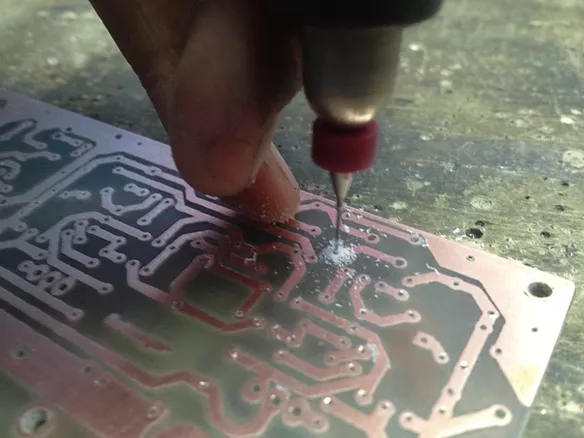

Cuando hayamos protegido el cobre, ya podemos pasar al proceso de perforación, siempre es bueno tener varias brocas, para cubrir todos los pads que tengamos en el PCB.

Finalizado el proceso de perforación solo nos resta agregar los componentes y oficialmente habremos terminado de fabricar nuestro PCB hecho en casa.

Nada como la satisfacción de un PCB terminado, espero les haya gustado este pequeño tutorial y deseo que se animen a fabricar sus propios PCB´s que como pudieron notar, es cosa más de maña que teoría.

Excelente dato! Muchas gracias!

exelente lo que hacen